- Start

- Ausstellungen & Termine

- Dampfmaschine

- Stirling-Kraftwerk - Plus 1 Video

- Vakuum-Motor

- Viertaktmotor 16 ccm

- Sächsische Kraftwerk -u.Maschinen AG Chemnitz

- Dreizyl. - Schiffsdieselmotor als Stationärantrieb - 1

- Dreizyl. - Schiffsdieselmotor als Stationärantrieb - 2

- Aus meinem Schiffsmodellbau

- Viertaktglühkopfmotor OSKAR mit 25ccm 8m Kraftwerk

- Kontakt & Gästebuch

- --

Dreizyl.-Schiffsdieselmotor als Stationärantrieb - 1

Beschreibung des Motors

Technische Daten :

Konstruktion : Manfred König , Kurort Oberwiesenthal, ( angelehnt an echte, große Schiffsdieselmotoren, deshalb wählte ich auch diesen Namen, wenn gleich er auch als Glühzünder mit Vergaser läuft !)

Baujahr : Juli 2017

Bauzeit : 1223 Std.

(aufgeschriebene), über 14 Monate, die Entwicklungszeit nicht eingerech-

net.

Motortyp : 3 Zyl. -Viertakt / je 2

Ventile pro Zylinder- mit Glühzündung u.Vergaserbetrieb-

ASPEN-Benzin- Gemisch 1:50 oder Alkohol

Bohrg. / Hub : 28 / 32 mm

Hubraum : 60 cm³

Verdichtung : 1 : 5,5

Leistung : 2,0 PS/ 5000 U/min,ca. bei etwa (da bewußt gedrosselt, wegen Langsamlauf nicht permanent abrufbar,da Kühlung nicht für Dauerbetr. ausgelegt. Modellvorführung Leistung : 1-1,5 PS/ 0,735-1,0 KW -Modellbetrieb

Drehmoment : ca. 2,0 Nm- 3000 U/min

Drehz.ber. : ca. 600- ca. 6000 U/min (ungedrosselt möglich, aber maßstäblich nicht angestrebt )

Arbeits.drehz. : 600 - 1500 U/min - realistisch - Langsamlauf wird aus Klanggründen angestrebt.

Zündung : Dauerglühzündung - durch eher niedrige Drehzahlen notwendig !

Kraftstoffe Alkylat-Benzin-Öl-Gemisch 1 : 50, (ASPEN-Benzin) oder

Reines Bioethanol - Methanol ist nicht zwingend zum Betrieb notwendig !

Tank/Inhalt : 40 cm³ -Eigenbau- Ms-Blech, gelötet

Schmierung : KW-Pleuel-Nockenwelle- Tauchschmierung,(Schleuderschmierung),Ventilschäfte durch

Benzin-Öl-Gemisch!,- oder

Bei Alkoholbetrieb -Regelbare,wartungsfreie Vakuumschmierung der Ventile, keine Pumpe notwendig. (Eigenentwicklung! ) keine Verschleißteile ! Kühlung : Auto-Kühlmittel mit Eigenbau-Kreiselpumpe

Gewicht : rund 9 kg Leergewicht, (mit Kühler und rund einem Liter Kühlmittel ca. 10,5 kg)

Abmessungen : L/B/H , 320 mm / 135 mm / 270 mm .

ohne Kühler

Schwungrad : 1 - Durchm. 130 mm

Anlassen

: Kerzenglühung einschalten und mit Bohrmaschi. starten. Nach Warmlauf reicht

Handdrehung am Schwungrad !

Bemerkung zu

Bauteilen : Fremdbauteile die nicht aus eigener Fertigung stammen :

7 Wälzlager (Kurbelwelle u. Pumpe), 6 Federn ( Ventile), 3 Glühkerzen (Zündung), diverse Sicherungsringe und Schrauben, 1 Simmerring für Wasserpumpe, Relingstützen für Umlauf (Schiffsmodellzubehör).

Bauteile gesamt : 450

Dieser Dreizylinder ist mein neuestes Projekt und ist eine Eigenkonstruktion! Angelehnt an die Bauart eines Schiffsdieselmotors. Ich baute ihn aber aus betriebstechn. Gründen, nicht als Diesel, sondern als Glühzünder mit Vergaser, um diesen Motor bei Ausstellungen in geschlossenen Räumen (aber mit Durchlüftung) betreiben zu können. Wie man weiss, sind Dieselabgase beißende und mit Stickoxyd angereicherte Gase, die für Indoorbetrieb nicht geeignet sind. Er kann mit Alkohol oder Aspen-Benzin betrieben werden. Er besitzt Vorkammerbrennräume. Beim Lauf mit wenig schädlichem"Forstbenzin"-Gemisch 1:50, werden vor allem die Ventileschäfte geschmiert, da der Motor keine übliche Umlaufschmie-rung besitzt, wie ein großes Vorbild. Die Kurbelwelle, Nockenwelle u.Laufbüchsen werden durch Tauchschmierung geschmiert. Fast alle Teile des Motors, wie Kurbelwelle, Pleuel, Kolben, Kolbenringe (9), Zahnräder/Nockenwelle, Kipphebel,Ventile usw.,wurden selbst gefertigt.!! In den techn. Daten sind alle Parameter enthalten. Es gibt ihn nicht als Baukasten. Alle Zeichnungen u.Berechnungen wurden selbst gemacht. Die Bauzeit betrug (aufgeschrieben) 1223 Stunden, verteilt über 14 Monate. Bei besonderem Interesse ist eine Vorführung nach Voranmeldung über meine Webseite möglich. Euer Erz Modellbauer.

Ausdrehen der Lagersitze in denLagerstehwänden,

dem späteren Kurbelgehäuse des Motors.

Das Kurbelgehäuse ist offen gestaltet, so daß der Lauf der Kurbelwelle immer beobachtet werden kann, was für den Betrachter den Motor noch interssanter macht !! Reinfassen wird durch andere

Maßnahmen verhindert.

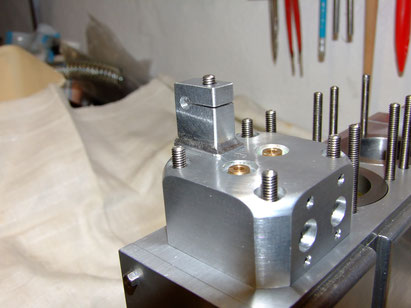

Der Zylinderblock ist roh vorgefertigt, auf dem Kurbelgehäuse justiert, gebohrt, mit Präzisiondornen gesichert und ist so zum Bohren

der Gewindelöcher vorbereitet, welche den Block

und das Kurb.gehäuse verbinden sollen. Hierbei

kommt es auf größte Genauigkeit an. Sollen doch

die Kolben genau über der Kurbelwelle laufen !

Wenn alle Bohrungen sauber sitzen, müssen die Teile wieder ausgrichtet werden und die Dich - tungssitze eingearbeitet werden, je nachdem, welche Dichtungen verwendet werden. Diese Arbeiten erfolgten bei mir auf der Fräse.

Nun ist die Kurbelwelle dran, ein sehr schwieriges Teil, ist doch auch hier auf größte Genauigkeit bei allen Vorgängen zu achten. Aus wirtschaftlichen

Gründen ist sie aus 36 Teilen gefertigt.

Wie man erkennt, kommt es auf jeden Arbeitsgang

an und kann sich keine ! Ungenauigkeiten leisten,

auch im nächsten Bild sichtbar !

So langsam wird eine Kurbelwelle daraus.

Zuerst werden die Wangen mit den Hauptwellengefügt, auf welchen die kräftigen

Hauptlager befestigt sind. Später kommen die Kurbelzapfen mit den Pleuellagern zur Fügung. Dabei darf der 120 Grad - Versatz der Kurbel - wangen nicht vergessen werden, sonst läuft der Motor nicht wie er soll !

Nun ist es geschaft und sie dreht sich im eingebauten Zustand zwischen zwei Fingern. Sie besitzt fünf Hauplager, an der Schwungscheiben - seite kommen Speziallager zum Einsatz, um die Last abzufangen.

Hier wird ein Deckel für den Zylinderblock gefertigt, mit Dichtringen, um die Wasserdichtheit zu gewährleisten. In diesen Deckel kommt der Anschluß für den "Kaltwasser"-Zulauf vom Kühler. Gegenüber ist die Pumpe zum Kühler integriert.

Zwischendurch werden "schnell mal" die Zahnräder

gefräst für den Nockenwellenantrieb.

Hier sollte man sich nicht verzählen.

Wenn man auch schwarze Finger bekommt, aber

auch an dieser Arbeit kommt man man nicht

vorbei. Nach diesem Bohren wird mit dem Drehstahl weitergebohrt, bis einige Hundertstel vor das Fertigmaß.

Zuerst habe ich mich über die Pleuel hergemacht,

die auch ohne CNC sehr genau werden müssen, da

alle Längenunterschiede die Kompression beein - flussen, oder die Kolben laufen schief in der Buchse.

So langsam kommen die Pleuel in Form. Das paral- lele Einbringen der Bohrungen ist das Wichtigste, hängt doch davon der geradlinige Lauf der Kolben ab !

So wird der Lagersitz am genauesten....

Ohne CNC geht's auch.

Auch das sieht schon ganz gut aus. Später habe ich aber Kolben mit drei Kolbenringen eingebaut. Ich entschied mich für Langschaftkolben, da diese nicht so kippeln.

Endlich ist der Zeitpunkt gekommen die Pleuel und Kolben einzubauen . Mit leichter Erregung geht es der Prüfung des gesamten Rundlaufes und der Leichtgängigkeit der Kurbelwelle, der Pleuel und der Kolben mit den Ringen entgegen.... und es läuft !!!! super ! Endlich sind alle Bedenken ausgeräumt, die man ständig vor sich herschiebt, bis endlich die-ser Punkt erreicht ist ! Diese Spannung während des Baues aller Teile ist spannender als ein Krimi, denn es kommt wirklich auf jedes Detail an, den je-de Ungenauigkeit ist eine zuviel. Es gibt keine überflüssigen Teile an so einem Motor, jedes Teil hat seine Bestimmung !

Natürlich braucht der Motor nach oben einen Abschluß, den Zylinderkopf, ebenfalls ein fertigungstechnisch aufwendiges Teil, da er in meinem speziellen Fall einige Besonderheiten aufweißt. Hier sieht man die "Aufnahmetaschen" für die Kipphebellagerböcke.

Hier spielt sich dann das Bewegungsschauspiel ab, das leider bei den Motoren hinter Gehäusewänden stattfindet. Ich kann ihn zwar so laufen lassen, doch ohne dass es spritzt geht es dann leider nicht. Das Bewegungsschauspiel ist aber beeindruckend.

Mit eingesetzter Welle und einem Hilfsdorn werden die Ständerwänd bearbeitet.

Beim Kurbelgehäuse sowie bei allen anderen Motorteilen kommen nur hochwertige Aluminium -

legierungen zum Einsatz. Hier die Fertigung des Zylinderblocks mit Wasserkühlung

Nach dem Verschrauben des Zyl.blocks mit dem Unterteil werden die Zylinderbohrungen auf einer

Unterlage in voller Tiefe (durch beide Teile ) eingebracht. Es gibt nur einen Versuch, wenn man nicht alle Teile noch einmal machen möchte !!

Jeder Zylindersitz sollte das gleiche Maß aufweisen.

Ist alles fertig, müssen die Zylinder saugend rein - passen ! Die Zylinder sind für eventuelle Nachbe -

bearbeitungsmöglichkeiten gleich welcher Art herausnehmbar und im eingebauten Zustand wasserdicht, da der Motor durch einen Wasser - kreislauf gekühlt wird.

Hier wird die Kontur der Kurbelwangen heraus - gearbeitet,um nicht alles fräsen zu müssen.

Diese Formgebung ist noch nicht das Ende.

Die einzelnen Arbeitsschritte lassen sich vor der Fertigung kaum erahnen. Doch das Endergebnis ist

trotzdem nicht schlecht !

Hier sieht es aus, als ob alles passt. So sollte es sein !

Sind die Einpressungen schief, ist die Kurbelwelle nicht zu gebrauchen !!!

Kräftig ausgelegte Kugellager haben eine höhere Lebensdauer und sind die Grundlage für einen spielfreien Lauf und eine lange Lebensdauer. Auch hier ist alles ohne CNC gefertigt.

In diesen Deckel kommt die Wasserpumpe, in

meinem Kopf schon fertig.

So sieht das dann fertig aus. Ohne Zwischenrad hätte das große Zahnrad zu weit seitlich übergestanden, oder die Pleuel hätten die Nocken berührt, zu gefährlich !

Es gibt immer zu tun und wenn es die Laufbüchsen

aus Grauguß sind.

Nun habe ich die Laufbuchsen auf Fertigmaß gehohnt und sie warten nun auf die Fertigung der Pleuel und Kolben.

... aber der spätere Lauf der eingebauten Kolben

haben meine Herstellungsmethode bestätigt.

Von dieser Messung hängt nicht nur der genaue Lauf der Kolben, sondern auch die gleiche Kompression aller Zylinder ab.

....und so könnte ein "Schuh" draus werden.

So gefallen sie mir gut ! Fast wie geschmiedet !

Mehr Fläche trägt auch mehr, wie beim Ski, ge-ringerer Druck ist weniger Verschleiß. Außerdem verbessert sich die Wärmeableitung zum Zylinder !

Hier fehlen noch die Ventilsitze die noch eingeschrumpft werden müssen und die Ein.u.-Ausslaßbohrungen. Mit fast 50 Arbeitgängen pro Kopf war mir nicht langweilig.

Man erkennt die dreigeteilte und um 120 Grad

versetzte Kurbelwelle. Wesentlich schwerer herzustellen, als diese des bekannten Motoren-bauers Herrn Schilling.

Langsam scheint es ein Motor zu werden....

Wenn es einmal soweit ist, freut man sich schon auf das "Fertigwerden"und hört ihn fast schon laufen. In Wirklichkeit erreichen diese Motoren Höhen bis zu zwei Stockwerken und mehr.

Hier entstehen die Kipphebellagerböcke, als Lager-wellenhalter der Kipphebel.

Die Nocken sollen alle genau gleich werden, so geht es auch ohne CNC.

nun können die Nocken entstehen.

Getrennt und sauber überdreht sind die Nocken einsatzfähig und können so individuell auf die Motoreigenschaften eingestellt werden.....

Die Nockenwelle ist komplett...

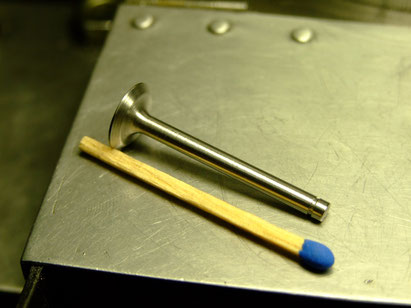

Die Ventile sind wichtig zur Gassteuerung des Viertakters, müssen biegesteif und schlagzäh, hitzefest und korrosionbeständig sein.

So kann die Gleitbuchse und der Ventilteller eingeschliffen werden.

Kleinarbeiten dauern... sind aber nötig. Ventile,

Ventilfedern , Ventilfederteller, Kipphebel und Ventilstösel komplettieren die nötige Gassteue - rung und alles muss 6 mal gefertigt werden. Bei

größeren Motoren ist es noch viel mehr.

An dieser Stelle möchte ich den ersten Teil meines

Berichtes beenden und in einem 2. Teil dieser

Webseite fortsetzen. Man darf also weiter gespannt bleiben, da der "Schiffsdiesel" noch nicht fertig ist.

Neueste "14 Zylinder-Motoren" mit 100 tausent PS erreichen Höhen bis über vier Stockwerke, was man sich aus diesem Blickwinkel vorstellen kann. Anlassen ist bei diesen Größenordnungen nur mit Pressluft möglich.

.....und werden mit Stehbolzen verschraubt.

Bei richtigem Vorgehen gelingt es auch.

Nach dem Teilen kommt das Finish.

...so kann man den Motorlauf noch optimieren, siehe Auslaß.-Einlaßüberschneidung, Gasrückstoß in den Ansaugkanal oder Ähnliches.

...und sieht schon imposant aus. Nun müssen nur noch die Steuerzeiten der Ventile stimmen.....

Eine Nut zur Sicherung der Ventilfeder und des Federtellers sollte ebenfalls vorhanden sein.

Nun ist wieder ein Teil eingebaut und seiner Bestimmung übergeben und es fehlen nur noch die Kipphebel (an den Zylinderköpfen, denn am Motor fehlt noch allerhand ).

Ich bedanke mich trotzdem an dieser Stelle für die bisherige Aufmerksamkeit und mache auf der

folgenden Seite weiter. Siehe oben am Kopf der Webseite.